De la voiture électrique aux camions : l’enjeu de la recharge rapide

La recharge électrique n’est pas seulement une question d’énergie : elle conditionne aussi la disponibilité opérationnelle, la planification des itinéraires et, in fine, la compétitivité économique d’une flotte. Pour les voitures, les temps de recharge de l’ordre de 20 à 40 minutes sur les bornes rapides sont déjà bien intégrés par les conducteurs et les gestionnaires. Pour les camions, dont les batteries peuvent dépasser les 600 kWh, ces temps peuvent grimper à plusieurs heures si l’on reste sur des standards classiques, ce qui limite leur déploiement sur les missions longue distance.

Pourquoi les camions électriques ont besoin d’une recharge “aussi rapide qu’une voiture”

Dans le transport routier, le facteur n’est pas uniquement le coût de l’énergie, mais le temps de l’immobilisation. Chaque minute passée à l’arrêt pour recharger est une minute non productive, qui pèse immédiatement sur le TCO et sur l’organisation des tournées.

Contrairement à une voiture de fonction, un camion électrique est souvent engagé sur des cycles intensifs, avec des contraintes horaires strictes, des créneaux de livraison serrés et des obligations réglementaires (temps de conduite, pauses). Dans ce contexte, des recharges longues et imprévisibles deviennent incompatibles avec les modèles économiques existants.

L’enjeu est donc clair : faire en sorte que la recharge s’intègre dans des temps d’arrêt déjà contraints, comme une pause réglementaire, un changement ou un déchargement, exactement comme cela a été recherché sur les voitures électriques avec la recharge ultra-rapide.

C’est cette logique qui pousse aujourd’hui les constructeurs de poids lourds, dont Mercedes-Benz Trucks, à viser des puissances de recharge capables de rapprocher l’expérience camion de celle d’un véhicule léger, mais à toute autre échelle énergétique.

Du CCS traditionnel au Megawatt Charging System (MCS)

La majorité des véhicules électriques légers utilisent aujourd’hui le Combined Charging System (CCS), qui permet des puissances allant jusqu’à environ 350 kW dans les meilleures configurations. Pour les camions lourds, cette puissance est souvent insuffisante pour recharger massivement des batteries de 500 kWh ou plus en des temps compatibles avec une exploitation efficace. C’est là qu’intervient le Megawatt Charging System (MCS), un standard conçu spécifiquement pour les véhicules lourds, capable de délivrer jusqu’à 1 000 kW ou plus.

Le MCS représente une rupture : en permettant des puissances d’un ordre de grandeur supérieur à CCS, il peut réduire drastiquement les temps de recharge, rapprochant les arrêts d’une pause réglementaire de conducteur plutôt que d’un arrêt technique contraint. Pour les flottes, cela peut transformer l’organisation quotidienne, surtout sur les grandes distances.

Comment Mercedes teste la recharge ultra-rapide sur longue distance

Pour valider la recharge mégawatt (MCS) dans des conditions proches de l’exploitation réelle, Mercedes-Benz Trucks a lancé un test grandeur nature sur longue distance. Deux camions électriques eActros 600, équipés pour la recharge mégawatt, parcourent un itinéraire de 2 400 kilomètres à travers plusieurs pays européens, de l’Allemagne à la Suède, en passant par les Pays-Bas, la Belgique et le Danemark.

L’objectif n’est pas de démontrer une performance isolée en laboratoire, mais de mesurer la capacité d’un camion électrique à s’inscrire dans un schéma logistique réel, avec des contraintes de temps, de pauses réglementaires et de continuité d’exploitation comparables au transport routier diesel.

Test d’endurance de 2 400 km : résultats et enseignements

Ce test vise avant tout à répondre à une question centrale pour les flottes : un camion électrique peut-il assurer de longues distances sans rupture opérationnelle, à condition de disposer d’une recharge suffisamment rapide ?

Mercedes-Benz Trucks a ainsi structuré cet essai autour d’un principe simple : enchaîner des segments longue distance en s’appuyant exclusivement sur des recharges intégrées aux temps de pause obligatoires des conducteurs. Autrement dit, vérifier si la recharge peut devenir un élément “transparent” de l’exploitation, et non un facteur bloquant dans l’organisation des tournées.

Cette approche marque un changement de paradigme : la recharge n’est plus testée comme une contrainte technique mais comme une brique à part entière de la planification logistique.

Résultats opérationnels : une recharge compatible avec les temps de conduite

Les premiers enseignements du test montrent que la recharge ultra-rapide permet de restaurer une autonomy suffisante en moins de 45 minutes, soit un temps compatible avec les pauses réglementaires imposées aux conducteurs de poids lourds.

Concrètement, cela signifie que le camion peut reprendre la route sans immobilisation prolongée, à condition que l’infrastructure soit disponible et dimensionnée en conséquence. Le test démontre qu’un camion électrique, associé à une recharge mégawatt, peut s’inscrire dans un rythme d’exploitation proche de celui du diesel sur longue distance.

Performances de recharge : 20 % à 80 % en 30 minutes

Sur le plan technique, l’eActros 600 embarque trois packs de batteries totalisant 621 kWh. Lors du test, les véhicules ont pu recharger de 20 % à 80 % en environ 30 minutes, à des puissances proches de 1 000 kW.

Cette performance rapproche l’expérience de recharge d’un camion électrique de celle d’un véhicule léger, du point de vue de l’impact sur l’exploitation. Là où la recharge était historiquement synonyme d’arrêts longs et pénalisants, elle peut désormais être intégrée dans le temps de conduite sans bouleverser l’organisation des missions.

Si ces performances se confirment à grande échelle, elles lèvent l’un des freins majeurs à l’électrification du transport longue distance : le temps d’arrêt imposé par la recharge.

Quelles implications pour les flottes électriques lourdes ?

La recharge mégawatt ne se limite pas à une innovation isolée : elle a des répercussions opérationnelles et économiques pour les gestionnaires de flotte.

Temps d’arrêt réduits : impact sur la productivité

Pour une flotte de poids lourds, la disponibilité des véhicules est critique. Un camion immobilisé plusieurs heures par jour pour recharger perd de sa productivité, ce qui se traduit par des coûts indirects élevés. Avec une recharge MCS capable d’atteindre 1 000 kW, les temps d’arrêt dus à la recharge peuvent être alignés sur les temps de pause réglementaires, réduisant ainsi les pertes de productivité.

Cette optimisation se matérialise par une augmentation potentielle de la distance parcourue par jour, une meilleure utilisation des actifs et une planification plus flexible des missions longues distances. Par exemple, des essais ont montré que certains électriques peuvent dépasser 1 000 kilomètres par jour lorsque la recharge intermédiaire est intégrée efficacement.

Planification des itinéraires et contraintes d’infrastructure

Même si la recharge mégawatt accélère l’opération de recharge elle-même, elle dépend d’une infrastructure adaptée, un défi non trivial pour les flottes qui traversent plusieurs pays ou régions. Aujourd’hui, seuls quelques sites MCS publics sont disponibles en Europe, mais des projets comme le corridor de recharge entre Anvers et Stockholm montrent que la couverture s’élargit progressivement.

Les gestionnaires de flotte devront donc intégrer dans leurs stratégies non seulement la performance des camions, mais aussi la localisation et la disponibilité des bornes MCS sur les axes logistiques clés. Cela implique des analyses de données de parcours, des adaptations des itinéraires, et potentiellement des investissements dans des bornes privées pour garantir la continuité opérationnelle.

Comment adapter sa stratégie de parc au triomphe de la recharge mégawatt

L’adoption de la recharge ultra-rapide modifie profondément les paramètres de décision pour les gestionnaires de flotte. Voici comment intégrer cette transformation dans une stratégie cohérente :

Repenser les critères d’achat des véhicules

Lorsque l’on évalue un camion électrique aujourd’hui, l’autonomie ou le prix d’achat ne sont plus les seuls critères pertinents. La compatibilité avec la norme MCS, la capacité réelle de recharge à haute puissance et la robustesse du système électrique deviennent des facteurs critiques. Une flotte qui choisit des camions compatibles MCS est mieux préparée à réaliser des opérations longue distance efficaces et à exploiter les infrastructures en développement.

Intégrer la recharge mégawatt dans la planification des trajets

La planification des missions de transport doit désormais intégrer des arrêts de recharge stratégiques en fonction des corridors équipés en MCS. Cela nécessite des outils de planification avancés capables d’optimiser les parcours non seulement en fonction de la distance, mais aussi en fonction de la couverture de recharge rapide disponible.

Nouveaux indicateurs de performance pour les flottes

Les KPI traditionnels comme le kilométrage ou le coût par kilomètre restent importants, mais de nouveaux indicateurs émergent avec la recharge MCS. Par exemple :

- Temps de charge effectif vs pause réglementaire

- Taux d’utilisation journalière des camions

- Disponibilité vs couverture d’infrastructure

Ces métriques permettent de mieux évaluer la valeur opérationnelle des camions électriques au sein d’une flotte, en tenant compte des spécificités de la recharge à haute puissance.

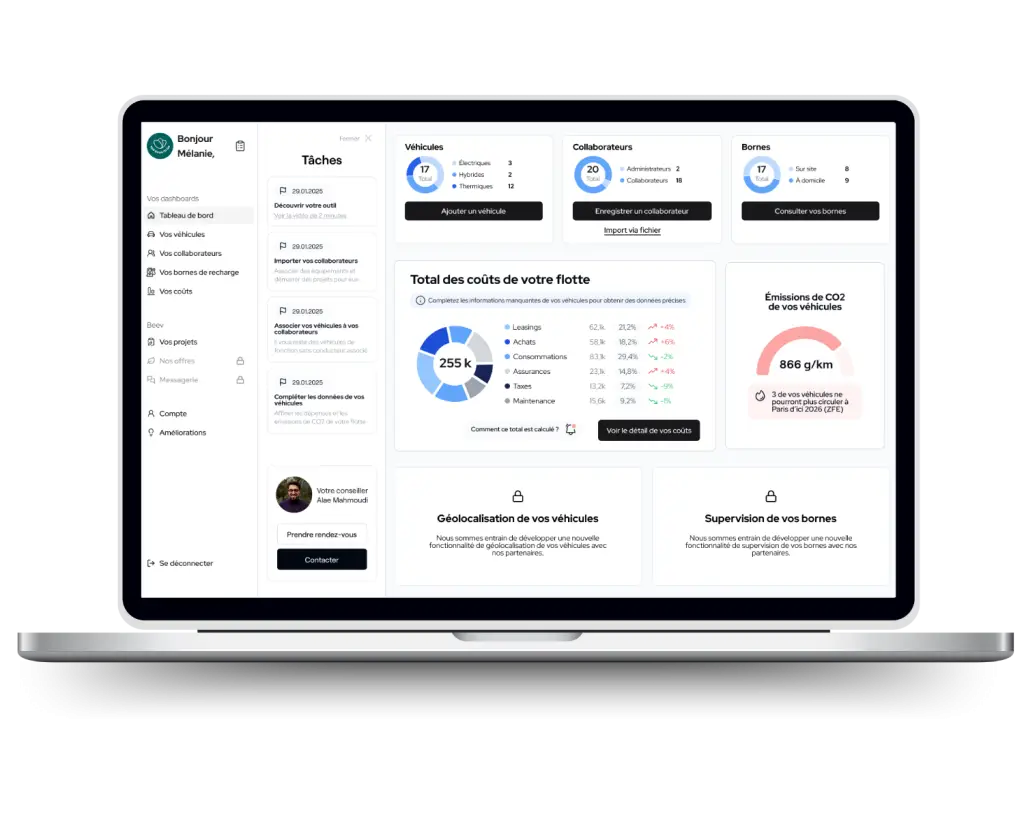

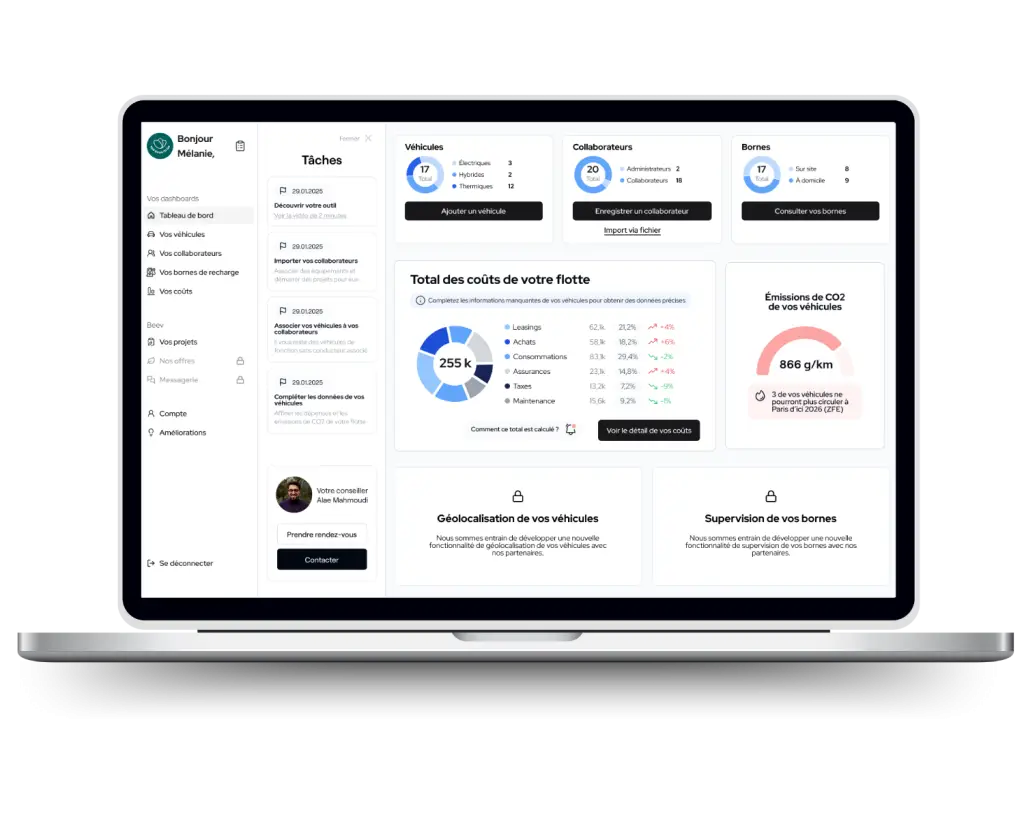

Avec l’arrivée de la recharge mégawatt, le pilotage des flottes électriques lourdes gagne en complexité. Disponibilité des infrastructures, temps d’arrêt réellement constatés, productivité par véhicule, compatibilité des itinéraires avec les bornes ultra-rapides : des paramètres ne peuvent plus être suivis efficacement à l’aide d’outils fragmentés ou de tableaux statiques.

C’est précisément là que des solutions de pilotage comme Fleet Manager de Beev prennent tout leur sens. En centralisant les données véhicules, les usages réels, les temps de recharge, les coûts d’exploitation et les contraintes d’infrastructure, Fleet Manager permet aux gestionnaires de flotte de simuler différents scénarios d’exploitation, d’anticiper les impacts de la recharge ultra-rapide sur la productivité et d’arbitrer leurs choix sur la base de la performance opérationnelle réelle, et non uniquement sur des hypothèses théoriques.

La recharge mégawatt cesse alors d’être un pari technologique pour devenir un levier pleinement piloté, intégré dans une stratégie globale de flotte orientée performance, rentabilité et continuité d’exploitation.

Manage your fleet easily with our dedicated tool

A fleet management tool from A to Z

- Add your fleet and employees in just a few clicks

- Plan your transition to electric vehicles and monitor your CSR objectives in real time

- Centralise your expenses

Vers une logistique plus fluide : obstacles et opportunités

La recharge mégawatt ouvre des perspectives intéressantes, mais elle s’accompagne aussi de défis :

Couverture du réseau européen

Pour que la recharge ultra-rapide devienne une réalité à grande échelle, il faut une infrastructure dense et interopérable. Les normes comme MCS sont en cours de standardisation par des organisations comme CharIN, ce qui facilite l’interopérabilité entre fabricants de camions et opérateurs de bornes.

Des projets pilotes comme HoLa ou des corridors de recharge intense en Allemagne et aux Pays-Bas montrent que la mise en place d’un réseau paneuropéen est en marche, mais il reste beaucoup à faire pour atteindre une couverture suffisante pour toutes les grandes routes logistiques.

Standardisation, sécurité et compatibilité multi-constructeurs

L’adoption du MCS exige une normalisation robuste pour garantir que tous les camions électriques, quelle que soit leur marque, puissent utiliser les bornes ultra-rapides de manière sûre et efficace. Cela implique des protocoles de communication, des interfaces physiques harmonisées et des garanties de sécurité électrique, autant d’éléments techniques à coordonner entre constructeurs, autorités et opérateurs.

Conclusion : la recharge ultra-rapide, levier de compétitivité pour les flottes

La recharge mégawatt pour camions électriques n’est plus une promesse lointaine, mais une réalité en test sur les routes européennes. Grâce à des essais comme ceux menés par Mercedes-Benz Trucks avec l’eActros 600, il devient possible d’envisager des opérations longue distance avec des temps de recharge comparables à ceux des voitures électriques.

Pour les gestionnaires de flotte, cela change la donne. Un arrêt de 30 minutes intégré à une pause réglementaire devient une recharge efficace, réduisant les coûts indirects liés à l’immobilisation des véhicules. La planification des trajets, les choix d’achat et l’analyse des risques opérationnels doivent désormais intégrer les capacités de recharge à haute puissance.

À l’horizon 2030, les flottes qui sauront anticiper ces transformations, en choisissant des camions compatibles MCS, en planifiant des réseaux de recharge adaptés et en mettant en place des indicateurs de performance pertinents, disposeront d’un avantage compétitif réel pour réussir la transition électrique sur les usages lourds.