Une stratégie industrielle tournée vers la compétitivité et la production locale

Renault ne cherche pas simplement à réduire les coûts : le groupe repense entièrement sa chaîne de valeur pour rendre la production électrique plus performante et plus résiliente. Cette mutation, amorcée dès 2024, vise autant la rentabilité que la durabilité, deux piliers essentiels pour les entreprises qui électrifient leurs flottes.

Standardiser pour réduire les coûts

Renault déploie une stratégie claire : rationaliser pour produire mieux et moins cher.

La marque mise sur des plateformes électriques modulaires et une numérisation complète de ses sites industriels afin de diviser les coûts de production sans sacrifier la qualité.

Les futures générations de véhicules, comme la Twingo électrique ou les modèles Ampère, partageront un maximum de composants : moteurs, modules électroniques, architectures logicielles.

Cette standardisation des éléments techniques permettra de réduire la complexité industrielle et d’augmenter la cadence de production.

Les usines connectées, soutenues par l’intelligence artificielle et les métavers industriels, suivront chaque étape de fabrication en temps réel : maintenance prédictive, suivi qualité et pilotage énergétique des chaînes de montage.

Objectif affiché : faire chuter les coûts fixes, tout en améliorant la fiabilité.

Pour les entreprises, cela signifie des véhicules électriques plus abordables et mieux maîtrisés, intégrant dès leur conception les impératifs de durabilité, de maintenance simplifiée et de performances constantes.

La relocalisation comme levier économique et environnemental

Renault fait le choix du “made in Europe”, et ce n’est pas qu’un argument écologique.

Produire localement, c’est réduire les coûts logistiques, raccourcir les délais et stabiliser les approvisionnements face à la volatilité géopolitique.

C’est aussi garantir un meilleur éco-score, critère devenu essentiel pour les flottes dans les appels d’offres publics et privés.

L’usine Ampère de Douai illustre cette approche : elle combine chaînes d’assemblage allégées, énergie renouvelable et gestion numérique des flux.

Résultat : une production agile et plus sobre, avec une empreinte carbone largement inférieure aux modèles importés d’Asie.

Pour les gestionnaires de flotte, cette relocalisation renforce l’intérêt stratégique du “produit européen” :

- conformité immédiate avec les critères RSE,

- accès facilité aux aides CEE et régionales,

- meilleure stabilité tarifaire dans les contrats de leasing.

Renault démontre qu’un modèle électrique produit localement peut désormais allier compétitivité, durabilité et rentabilité, trois critères au cœur de la stratégie des flottes modernes.

Les batteries au cœur du plan de réduction des coûts

Les batteries représentent aujourd’hui près du tiers du coût d’un véhicule électrique. C’est donc sur cet élément que Renault concentre ses efforts.

En repensant à la fois la chimie et la conception des batteries, le constructeur veut abaisser drastiquement les coûts sans compromettre l’autonomie ni la durabilité.

Nouvelle chimie LFP : plus durable, moins chère

Le principal poste de coût d’un véhicule électrique reste la batterie, souvent près d’un tiers du prix total.

Le constructeur adopte désormais la technologie Lithium-Fer-Phosphate (LFP), déjà utilisée par plusieurs acteurs asiatiques, en remplacement du trio classique nickel-manganèse-cobalt (NMC).

Les avantages sont nombreux :

- un prix inférieur de près de 27 % par rapport au NMC,

- une longévité accrue,

- et une production nécessitant moins de métaux rares et critiques.

Cette nouvelle chimie améliore aussi la stabilité thermique des batteries, réduisant les risques d’échauffement et facilitant le recyclage.

À long terme, cela permettra à Renault de diviser quasiment par deux le coût unitaire des batteries, tout en augmentant leur durée de vie utile.

Pour les flottes, cette évolution se traduit par des coûts d’entretien moindres et une meilleure disponibilité opérationnelle, un atout majeur pour les entreprises à forte mobilité.

Technologie “cell-to-pack” : intégration et efficacité

L’innovation ne s’arrête pas à la chimie : elle touche également la conception. Renault, en partenariat avec LG, mise sur une architecture dite “cell-to-pack”, qui consiste à intégrer directement les cellules dans le châssis du véhicule.

Cette approche réduit le nombre d’interfaces, de câbles et de modules, pour un pack plus léger, plus rigide et plus efficient.

L’intérêt économique est immédiat : jusqu’à 15 % de réduction du coût de production. Côté performance, cette intégration offre une meilleure gestion thermique et structurelle, contribuant à la sécurité et à l’autonomie du véhicule.

La future Twingo électrique en sera le premier exemple concret : compacte, accessible, pensée pour la mobilité urbaine professionnelle, avec un entretien simplifié et un coût d’usage minimal.

Des retombées concrètes pour les entreprises et les gestionnaires de flotte

Derrière les annonces industrielles, ce sont les entreprises qui profiteront directement de la baisse des coûts.

Pour les gestionnaires de parc automobile, cette transformation se traduit par un meilleur équilibre entre coût total d’usage (TCO), rentabilité et conformité environnementale.

Une réduction directe du TCO

L’objectif de Renault n’est pas seulement de réduire les coûts de production : c’est de rendre l’électrique économiquement viable pour les flottes.

Avec une baisse estimée de 15 à 20 % du TCO d’ici 2028, les véhicules du Losange pourraient devenir les références du marché B2B.

Les leviers de cette compétitivité sont multiples :

- moins de maintenance : suppression des pièces mécaniques à usure rapide,

- coût énergétique maîtrisé : l’électricité reste 3 à 4 fois moins chère que le carburant,

- valeur résiduelle renforcée grâce à la fiabilité et à la production locale.

Sur un cycle de leasing de 4 à 5 ans, les économies peuvent dépasser 30 000 € pour une flotte de 10 véhicules par rapport à des modèles thermiques équivalents.

Cette rentabilité accrue ouvre la voie à une électrification budgétairement neutre, voire positive à moyen terme, une perspective inédite pour les gestionnaires de flotte.

Des véhicules électriques enfin à portée de toutes les flottes

Grâce à la réduction de ses coûts industriels, Renault prévoit de lancer des véhicules professionnels électriques à moins de 30 000 €.

Une étape majeure pour démocratiser l’accès à la mobilité zéro émission.

Ce repositionnement rend possible l’équipement de PME, ETI et collectivités locales, souvent freinées jusqu’ici par le coût initial d’acquisition.

Combiné aux aides publiques (CEE, primes régionales, exonérations fiscales), le ticket d’entrée pour une flotte électrique devient enfin compétitif.

Renault aligne ainsi accessibilité, durabilité et conformité réglementaire, trois leviers qui transforment l’électrique en outil stratégique, et non plus en contrainte budgétaire.

Une mobilité plus verte et conforme aux exigences réglementaires

Les nouvelles stratégies de production de Renault s’alignent parfaitement avec l’évolution du cadre réglementaire européen.

L’électrique n’est plus seulement un choix technologique : c’est une obligation légale et un levier de performance environnementale pour les flottes.

L’éco-score, nouveau critère de compétitivité

L’éco-score est devenu la nouvelle boussole du marché automobile européen.

Il mesure la performance environnementale globale d’un véhicule, de sa production à sa fin de vie.

Les modèles produits en Europe, avec une empreinte carbone maîtrisée, obtiennent logiquement les meilleurs scores.

Pour les entreprises, cela signifie :

- éligibilité automatique aux aides CEE,

- meilleure notation RSE dans les appels d’offres,

- accès privilégié aux zones ZFE (Zone à Faibles Émissions) et aux avantages fiscaux locaux.

Les constructeurs qui produisent sur le sol européen, comme Renault, disposent ainsi d’un avantage structurel pour accompagner la transition écologique des parcs automobiles professionnels.

Anticiper les futures obligations ZFE et ESG

La réglementation se renforce :

- Les ZFE interdiront progressivement les véhicules thermiques d’ici 2030.

- La loi Climat et Résilience impose qu’au moins 20 % des renouvellements de flotte soient électriques dès 2025.

- La directive CSRD rend obligatoire la publication d’indicateurs ESG pour toutes les grandes entreprises européennes.

Dans ce contexte, investir dans une flotte électrique produite localement, à faible empreinte carbone, devient un avantage compétitif et une assurance conformité.

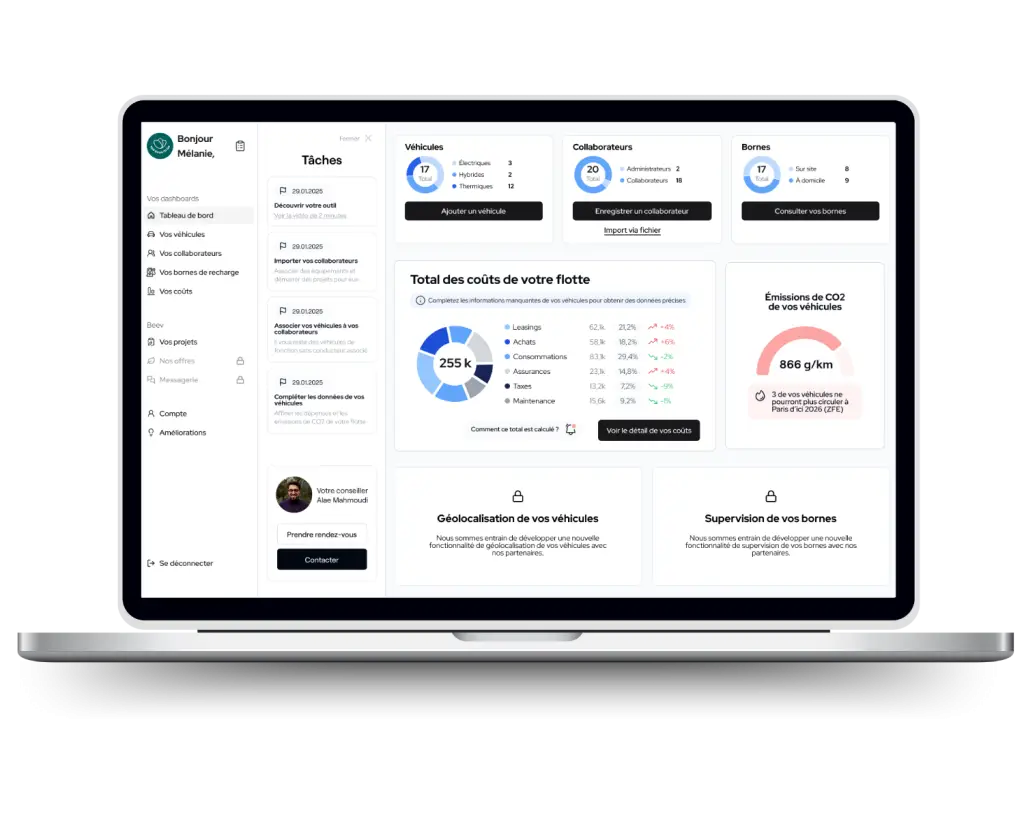

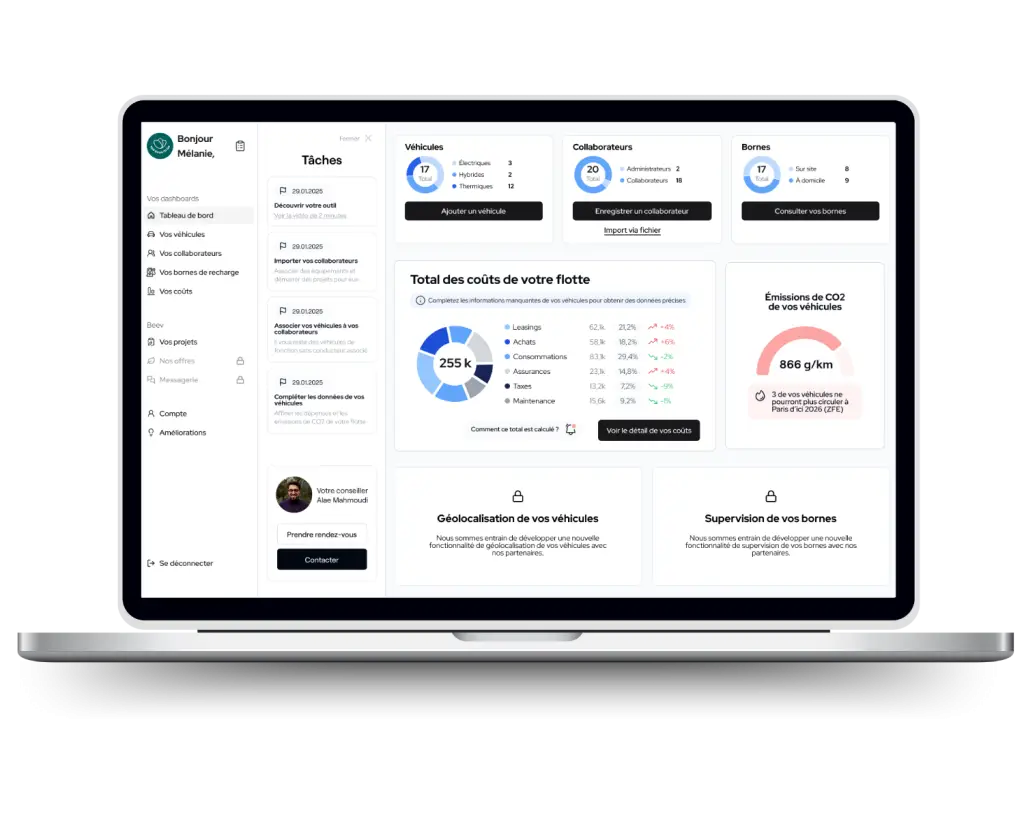

Gérez votre flotte en toute simplicité avec notre outil dédié

Un outil de gestion de votre flotte de A à Z

• Ajoutez votre flotte et vos collaborateurs en quelques clics

• Planifiez votre transition vers l’électrique et suivez vos objectifs RSE en temps réel

• Centralisez vos dépenses